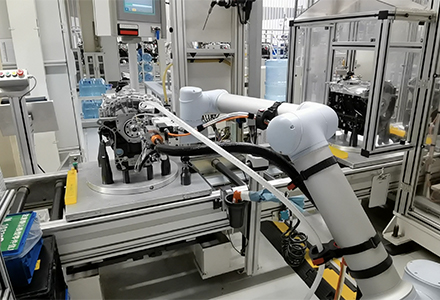

汽车零部件焊接:协作机器人如何实现多品种混线生产?

你见过汽车工厂里,机器人能轻松切换着焊不同车型的零件吗?以前换个车型焊接,可能要调半天设备,现在大大简化了切换流程。这可不是空想,协作机器人正在让汽车焊接变得越来越灵活,尤其是DUCO多可的GCR系列,简直是为多品种混线生产量身打造的。

汽车厂里的活儿有多杂?同一条生产线,可能上午焊燃油车的车架,下午就得切换到电动车的电池壳,说不定中间还要插单做点别的零件。传统焊接机器人就像只认一条路的导航,换个目的地就懵圈。但协作机器人不一样,尤其是DUCO多可的GCR系列,既能对付轻巧的小零件,也能扛得起重活儿,它到底凭啥这么能干?

秘密就在「智能」里

GCR系列有个厉害之处,就是带了多种场景软件包,焊接、码垛这些活儿都有对应的程序,换活儿的时候不用从头编程,调一下软件包就行。就像手机换APP那么方便,想焊这个零件点一下,想焊那个零件再点一下,机器人立马就明白该咋做。

而且它还有不少外接接口,DI、DO、AI/O啥的,能接上各种传感器。比如零件放得稍微偏了点,传感器一瞅见,机器人就能自己调整位置,不用人再去挪来挪去。这对多品种生产来说太重要了——毕竟不同零件长得不一样,放的位置难免有差别,机器人自己能搞定,效率就高多了。

多品种混线的时候,生产线周围可能时不时有人来检查、调整物料,机器人要是「横冲直撞」可不行。GCR系列在安全这块儿下了大功夫,它有16种TUV认证的安全功能,比如能监测碰撞力度,要是不小心碰到人或者东西,会立马停下来,压根不用担心出危险。机身还带了防静电ESD保护,像一些怕静电的汽车电子零件,焊起来也放心。

更关键的是它好维护。采用模块化设计,哪个零件坏了,直接拆下来换个新的就行,不用把整个机器人拆得七零八落。万一碰到解决不了的问题,还能远程找专家帮忙——维修人员连车间都不用进,通过网络就能实时指导,很快就能修好。对于多品种混线来说,机器停得越短,损失就越小,这点太实用了。

汽车零部件差别可大了,有的轻得像塑料件上的小支架,有的重得像发动机上的大外壳。GCR系列的有效载荷从3kg到25kg都能覆盖,半径范围也从618mm到2000mm,不管是小零件的精细焊接,还是大零件的大范围作业,它都能hold住。

比如焊汽车底盘的支架,可能需要机器人伸得远一点;焊仪表盘里的金属件,又得动作精细。GCR系列的精确运动控制和高速运行能力,能让它在不同零件之间切换时,既快又准。而且它还能和生产线的其他自动化设备无缝对接,比如前面的送料机、后面的检测机,形成一条完整的线,不用人在中间来回协调。

汽车零部件焊接常用的方法,像氩弧焊、激光焊、气体保护焊、钎焊,GCR系列都能搞定。不同的焊接方式需要不同的参数和工具,它通过前面说的软件包和接口,能快速切换对应的模式。

比如焊电池包这种需要高精度的零件,用激光焊的时候,机器人能通过精准控制保证焊缝均匀;焊车架这种厚实的零件,用气体保护焊时,又能稳定输出参数确保焊接牢固。不管是哪种活儿,它都能根据零件特点调整,不用每条生产线专门配一个机器人。

生产线若是配备多台GCR机器人,还能支持一键式部署。比如新上了一种车型的零件,只需要在系统里设置好参数,点一下就能同步到所有机器人,不用一台台去调。数据还能远程备份,就算不小心弄错了参数,也能快速恢复,不用担心影响生产。

平时还能通过云端监控机器人的运行数据,看看哪台机器累了、哪台需要保养,提前做好准备。这样一来,就算生产线品种再多,也能把整个流程管得明明白白,不会乱成一锅粥。

汽车行业的变化越来越快,消费者需求五花八门,多品种混线生产已经成了趋势。DUCO多可的GCR系列协作机器人,用安全、智能、灵活、好维护的特点,让这种生产模式变得简单可行。

选对了机器人,汽车零部件焊接既能保证质量,又能跟上变化的节奏。未来,人和机器人的协作会越来越默契,让生产效率再上一个台阶。

微信公众号

微信视频号

敏于客户需求洞察,精于应用场景探索,笃于自主求索创新

致力于为客户提供最佳解决方案,实现人机和谐的未来

企业邮箱:Marketing@ducorobots.com

全球运营总部:上海市浦东新区金沪路358弄4号楼

业务咨询热线:400-088-5288

合规邮箱:Report@ducorobots.com